инструкция автоматической линий розлива

Данная инструкция предназначена для ознакомления с общими принципами работы автоматических линий розлива. Перед началом эксплуатации внимательно изучите все разделы руководства. Неправильное использование может привести к поломке оборудования или травмам. Внимательно следите за показаниями датчиков и индикаторов. При возникновении неполадок обратитесь к квалифицированному персоналу. Безопасность – превыше всего! Правильная эксплуатация обеспечит длительный срок службы оборудования и высокое качество розлива.

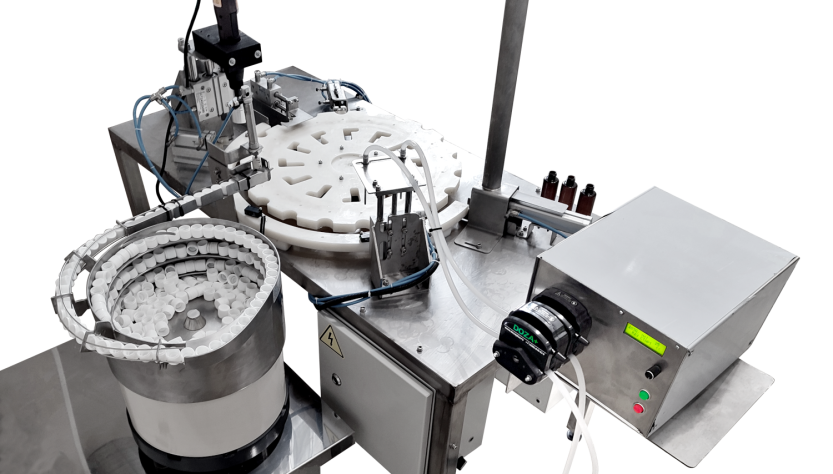

Обзор системы и ее компонентов

Автоматическая линия розлива представляет собой сложную систему, состоящую из нескольких взаимосвязанных модулей, обеспечивающих бесперебойный процесс розлива жидкостей в различные типы тары. Основными компонентами линии являются⁚ бункер для исходного продукта, насос для подачи продукта, система фильтрации для удаления посторонних частиц, дозатор для точного измерения объема розлива, конвейер для перемещения тары, устройство укупорки (закрытия тары), система маркировки (при необходимости), и система контроля качества. Каждый модуль выполняет свою специфическую функцию, и их слаженная работа обеспечивает эффективность и точность всего процесса.

Бункер, как правило, выполнен из нержавеющей стали и оборудован датчиками уровня, предотвращающими переполнение или недостаток продукта. Насос обеспечивает стабильную подачу продукта к дозатору, его производительность и тип подбираются в зависимости от свойств жидкости и требуемой скорости розлива. Система фильтрации, включающая в себя фильтрующие элементы различных степеней очистки, гарантирует высокое качество конечного продукта. Дозатор может быть различной конструкции – объемный, весовой или комбинированный, обеспечивая высокую точность дозирования. Конвейер, часто оборудованный системой контроля скорости и позиционирования, обеспечивает плавное и безостановочное перемещение тары через все этапы розлива.

Устройство укупорки может быть механическим, пневматическим или комбинированным, в зависимости от типа тары и способа укупорки. Система маркировки, если она предусмотрена, наносит на тару необходимую информацию – дату розлива, номер партии, и т.д. Система контроля качества включает в себя различные датчики и контроллеры, отслеживающие параметры процесса розлива, такие как уровень заполнения тары, герметичность укупорки, и соответствие другим заданным параметрам. Все компоненты линии управляются системой автоматического управления (САУ), которая обеспечивает синхронизацию работы всех модулей и позволяет контролировать и корректировать процесс розлива в режиме реального времени. Подробные характеристики каждого компонента указаны в отдельной технической документации.

Подготовка к работе⁚ запуск и настройка

Перед началом работы с автоматической линией розлива необходимо выполнить ряд подготовительных мероприятий, обеспечивающих безопасную и эффективную работу оборудования. В первую очередь, убедитесь в наличии всех необходимых материалов⁚ исходного продукта, тары, укупорочных материалов (если требуется). Проверьте уровень продукта в бункере, он должен соответствовать требуемому значению, указанному в технической документации. Осмотрите конвейер и убедитесь в отсутствии препятствий на его пути. Проверьте наличие и целостность всех укупорочных элементов.

Далее, необходимо проверить работоспособность всех компонентов линии. Включите систему автоматического управления (САУ) и дождитесь полной загрузки программного обеспечения. Проверьте показания всех датчиков и индикаторов, убедитесь в отсутствии ошибок и неисправностей. При обнаружении каких-либо проблем, обратитесь к инструкции по устранению неполадок или к квалифицированному персоналу. Проверьте герметичность всех соединений и шлангов, исключите возможность утечек продукта. Убедитесь в правильном подключении всех электрических и пневматических коммуникаций.

Настройте параметры розлива в соответствии с требуемыми значениями. В САУ задайте необходимый объем розлива, скорость конвейера, тип тары и другие параметры. Для этого воспользуйтесь меню настроек системы, руководствуясь инструкциями, предоставленными производителем. Проверьте правильность заданных параметров перед началом процесса розлива. Рекомендуется выполнить пробный запуск линии без продукта, чтобы убедиться в правильности настроек и отсутствии каких-либо неполадок. Во время пробного запуска внимательно следите за работой всех компонентов линии. После успешного завершения пробного запуска, заполните бункер исходным продуктом и приступайте к розливу.

Перед началом работы с новой партией продукта, убедитесь в его соответствии требованиям к качеству и совместимости с оборудованием. Проведите очистку системы и промывку линий подачи продукта, чтобы исключить смешивание с остатками предыдущей партии. Запомните, что правильная подготовка к работе является залогом безопасной и эффективной работы автоматической линии розлива. Не пренебрегайте этим этапом, используйте только проверенные и качественные материалы.

Процесс розлива⁚ этапы и контроль

Процесс розлива на автоматической линии состоит из нескольких последовательных этапов, каждый из которых требует тщательного контроля. Начальный этап – подача тары на конвейер. Система автоматически распознает тару и направляет ее в зону розлива. Важно убедиться, что тара правильно ориентирована и соответствует заданным параметрам. Несоответствие может привести к ошибкам в процессе розлива или повреждению тары.

Следующий этап – дозирование продукта. Система автоматически отмеряет заданный объем продукта и подает его в тару. Точность дозирования контролируется с помощью датчиков уровня и объема. Любые отклонения от заданных параметров фиксируются системой и отображаются на панели управления. При обнаружении значительных отклонений система может автоматически приостановить процесс розлива, сигнализируя об ошибке.

После дозирования продукта осуществляется его укупорка (если это предусмотрено технологическим процессом). Система автоматически закрывает тару крышками, пробками или другими укупорочными материалами. Качество укупорки контролируется датчиками, которые фиксируют правильность установки и герметичность упаковки. Негерметичная упаковка может привести к порче продукта и его вытеканию.

Завершающий этап – транспортировка готовой продукции. Система автоматически перемещает упакованную продукцию на выходной конвейер. Здесь осуществляется окончательный контроль качества и маркировка продукции (при необходимости). Система может автоматически отбраковывать продукцию, не соответствующую заданным параметрам. Отбракованная продукция направляется на отдельную линию для повторной обработки или утилизации.

На протяжении всего процесса розлива осуществляется непрерывный контроль параметров процесса⁚ уровень продукта в бункере, скорость конвейера, температура продукта, давление в системе и другие параметры. Все эти данные отображаются на панели управления и записываются в систему логирования. Это позволяет отслеживать все этапы процесса, анализировать эффективность работы линии и выявлять возможные проблемы. Регулярный мониторинг и анализ данных позволяет своевременно выявлять и устранять неполадки, обеспечивая бесперебойную работу линии и высокое качество розлива.