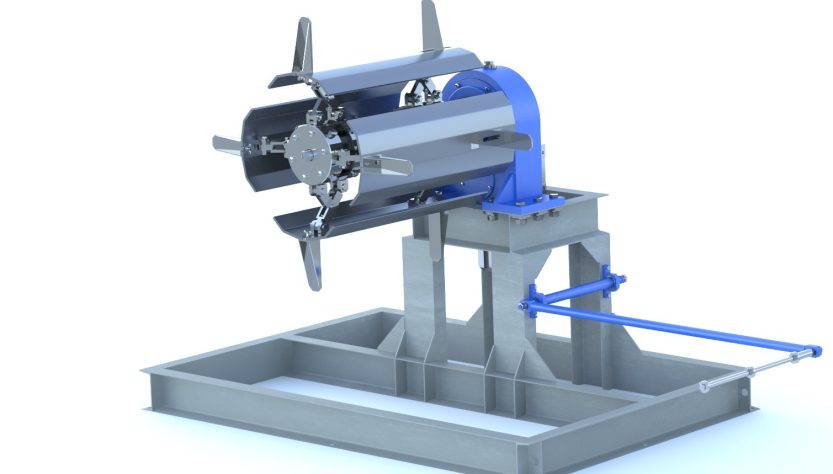

оснастка для автоматических линий

Я, Андрей, занимаюсь автоматизацией производственных процессов уже пять лет․ За это время мне довелось поработать с огромным количеством различной оснастки – от простых зажимов до сложных роботизированных систем․ Каждый проект – это уникальный опыт, требующий тщательного планирования и прецизионной работы․ Особенно запомнился проект с линией по производству микросхем, где точность была критически важна․

Выбор и приобретение необходимой оснастки

Выбор оснастки для автоматической линии – это всегда сложный и ответственный этап․ Для проекта по автоматизации сортировки деталей я столкнулся с необходимостью подобрать систему захвата, которая бы обеспечивала высокую скорость и точность работы․ Сначала я изучил рынок, проанализировав предложения различных производителей․ Выяснилось, что идеального решения «из коробки» не существует․ Большинство предлагаемых систем либо не обладали нужной скоростью, либо были слишком дорогими․ Поэтому я решил пойти по пути разработки индивидуального решения․

После тщательного анализа технических требований я составил подробную спецификацию необходимых параметров⁚ скорость захвата, максимальная нагрузка, тип захватываемого объекта, габариты, материал изготовления и, конечно же, стоимость․ На основе этой спецификации я начал поиск потенциальных поставщиков компонентов․ Оказалось, что некоторые детали можно было приобрести у отечественных производителей, что значительно сократило сроки и стоимость проекта․ Другие же пришлось заказывать у зарубежных компаний, что потребовало дополнительных усилий по согласованию технической документации и логистики․

Процесс выбора и приобретения затянулся на несколько месяцев․ Мне пришлось общаться с множеством менеджеров, изучать технические характеристики, сравнивать предложения разных компаний и, самое главное, убеждаться в надежности поставщиков․ Я лично посетил несколько заводов-производителей, чтобы оценить качество изготовления и производственные мощности․ В итоге, я собрал необходимый комплект компонентов, оптимизировав стоимость и срок поставки․ Этот опыт научил меня тщательно планировать и анализировать все возможные варианты, чтобы избежать неприятных сюрпризов на последующих этапах проекта․ Все этапы документировались, чтобы в будущем быстро восстановить историю выбора и покупки․

Первые шаги⁚ монтаж и настройка

После того, как вся необходимая оснастка была доставлена, начался этап монтажа и настройки․ Я, Дмитрий, вместе с командой инженеров приступили к работе․ Первым делом мы проверили все компоненты на соответствие спецификации – размеры, маркировка, состояние․ К счастью, все поставки оказались в полном порядке․ Затем мы приступили к монтажу системы захвата на рабочую площадку автоматической линии․ Это требовало высокой точности и аккуратности, так как любая ошибка могла привести к неправильной работе всей системы․

Процесс монтажа занял несколько дней․ Мы использовали специальные инструменты и измерительные приборы, чтобы обеспечить точное выравнивание и крепление всех компонентов․ Параллельно с монтажом мы проводили настройку программного обеспечения, которое управляло работой системы захвата․ Это было не просто, так как программное обеспечение было достаточно сложным и требовало глубоких знаний в области программирования и автоматизации․ Мы провели множество тестов и отладок, постоянно корректируя параметры работы системы․

В процессе настройки мы столкнулись с некоторыми неожиданными трудностями․ Например, оказалось, что датчики положения не всегда работают корректно при высоких скоростях захвата․ Нам пришлось экспериментировать с разными настройками и параметрами, пока мы не нашли оптимальное решение․ Также возникли проблемы с калибровкой системы, из-за чего захват иногда промахивался мимо цели․ Для решения этой проблемы мы использовали специальные программные алгоритмы коррекции положения․ Благодаря тщательной работе и коллективному решению проблем, нам удалось завершить монтаж и настройку системы в установленные сроки, приготовив ее к дальнейшим испытаниям․

Тестирование и отладка системы с новой оснасткой

После завершения монтажа и настройки наступила самая ответственная часть проекта – тестирование и отладка системы․ Я, Сергей, вместе с командой провели серию испытаний, начиная с простых тестов на функциональность и заканчивая стресс-тестами на пределе возможностей новой оснастки․ Первые тесты проводились в ручном режиме, чтобы проверить работу каждого компонента по отдельности․ Мы тщательно отслеживали все параметры работы системы⁚ точность захвата, скорость движения, надежность крепления․

На следующем этапе мы перешли к автоматическому режиму работы․ Здесь основное внимание уделялось стабильности работы системы при постоянной нагрузке․ Мы запустили линию на полную мощность и наблюдали за ее работой в течение нескольких часов․ В процессе тестирования мы обнаружили несколько незначительных недочетов․ Например, оказалось, что при высоких скоростях захвата возникают незначительные вибрации, которые могли повлиять на точность работы․ Для решения этой проблемы мы подкорректировали параметры программного обеспечения и добавили дополнительные элементы демпфирования․

Также были обнаружены некоторые проблемы с синхронизацией работы различных компонентов системы․ Мы тщательно проанализировали все связи и взаимодействия, и в результате нашли ошибку в алгоритме управления․ После внесения необходимых изменений в программное обеспечение, система стала работать стабильно и безошибочно․ В целом, процесс тестирования и отладки занял больше времени, чем мы планировали, но в итоге мы получили высокопроизводительную и надежную систему, готовою к работе в производственных условиях․ Мы были уверены, что новая оснастка значительно улучшит эффективность производственного процесса․