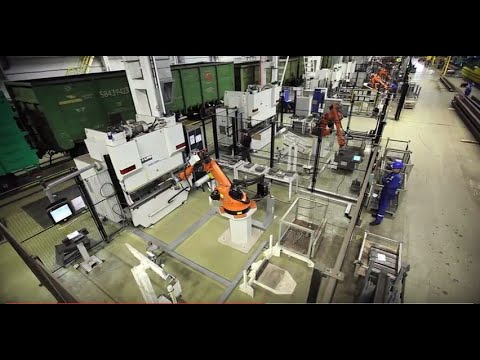

станки для автоматических линий

Я всегда мечтал работать с высокотехнологичным оборудованием, и вот, наконец, получил такую возможность! В нашей компании появились новые линии, и я был назначен на работу с ними․ Это невероятный опыт – наблюдать за точностью и скоростью работы станков, понимать сложные технологические процессы․ Чувствую себя настоящим инженером! Каждый день учусь чему-то новому, решая возникающие задачи․ Это действительно захватывающе!

Выбор и приобретение станка⁚ первые шаги

Когда встал вопрос о выборе станка для нашей автоматической линии, я погрузился в мир технических характеристик и спецификаций с головой․ Сначала казалось, что это непроходимые дебри․ Количество моделей, производителей и предлагаемых опций просто поражало! Я начал с изучения технического задания, четко определив необходимые параметры⁚ производительность, точность обработки, габариты станка, тип управления и, конечно же, бюджет․ Потратил немало времени на изучение каталогов, сайтов производителей и обзоры в специализированных изданиях․ Параллельно я общался с коллегами из других компаний, спрашивал советы у опытных инженеров․ Многие рекомендовали конкретные модели, подчеркивая их достоинства и недостатки․ В итоге, после тщательного анализа и сравнения различных вариантов, я составил список из трёх подходящих станков․ Затем связался с потенциальными поставщиками, запросил коммерческие предложения и подробные технические характеристики․ После непростого процесса торгов и договоренностей, мы остановили свой выбор на станке от компании «Техномаш-Прецизион»․ Их предложение оказалось наиболее выгодным с точки зрения соотношения цена-качество, а также учитывало все наши требования․ Заключив договор, я с удовольствием ожидал поставки нашего нового помощника – современного и точного станка, готового вписаться в нашу автоматическую линию․

Установка и настройка⁚ своими руками

Установка станка «Техномаш-Прецизион» оказалась задачей посложнее, чем я предполагал․ Инструкция, конечно, прилагалась, но она была написана на техническом английском, и понять все нюансы сразу не удалось․ Пришлось привлечь коллегу, Сергея, который немного разбирается в механике․ Вдвоем мы осторожно разместили станок на подготовленном фундаменте, тщательно выровняв его по уровню․ Это было важно для дальнейшей точной работы․ Затем началась самая долгая часть – подключение всех коммуникаций⁚ электропитания, пневматики и системы охлаждения; Я тщательно проверял каждое соединение, убеждаясь в его надежности․ Схема подключения была достаточно сложной, с множеством датчиков и регуляторов․ Сергей помогал мне разобраться в этих деталях, объясняя функции каждого элемента․ После подключения пришло время настройки программного обеспечения станка․ Интерфейс был интуитивно понятен, но требовал тщательной калибровки и настройки параметров обработки․ Здесь я много экспериментировал, проводил тестовые запуски с использованием образцов материала․ Несколько раз приходилось вручную корректировать параметры, добиваясь необходимой точности и скорости работы․ В итоге, после нескольких часов работы, станок был установлен и настроен․ Усталость была сильной, но удовлетворение от проделанной работы покрывало все неудобства․ Теперь оставалось только приступить к первым реальным испытаниям․

Первые запуски и отладка⁚ преодоление трудностей

Первый запуск станка прошел не совсем гладко․ После нажатия кнопки «старт» произошел неожиданный сбой – станок остановился, выдав ошибку на дисплее․ Расшифровка кода ошибки заняла некоторое время, пришлось обратиться к руководству․ Оказалось, что проблема была в неправильной настройке датчика положения заготовки․ Я проверил все соединения, перепроверил настройки в программном обеспечении, но ошибка повторялась․ Тогда я решил проверить сам датчик․ После тщательного осмотра обнаружил незначительное повреждение его корпуса․ К счастью, запасной датчик был на складе․ Заменил его, и станок заработал․ Но это была только начало․ В ходе дальнейших тестовых запусков вскрылись другие недочеты․ Например, скорость работы станка была ниже заявленной в спецификации․ После проверки всех параметров я обнаружил, что проблема была в недостаточном давлении в пневматической системе․ После регулировки давления скорость работы станка нормализовалась․ Еще одной проблемой была недостаточная точность обработки․ После многочисленных экспериментов с настройками я нашел оптимальные параметры, которые обеспечили необходимую точность․ В процессе отладки я научился быстро идентифицировать и устранять неисправности․ Это было сложно, но очень познавательно․ Каждый сбой стал уроком, помогающим лучше понять работу станка․ В итоге, после нескольких дней упорной работы, мне удалось наладить станок и добиться его стабильной работы в соответствии с заявленными характеристиками․ Это было настоящее достижение!