хроматирование цинковых покрытий это

Хроматирование – это химико-термическая обработка цинковых покрытий, обеспечивающая повышение их коррозионной стойкости и улучшение адгезии к лакокрасочным материалам. Процесс формирует на поверхности тонкий, но прочный слой хроматных соединений, значительно увеличивающий срок службы изделий. Это важный этап в защите от коррозии, особенно в агрессивных средах.

Что такое хроматирование и его роль в защите цинка

Хроматирование цинковых покрытий – это электрохимический процесс, в результате которого на поверхности цинка образуется тонкая, но очень прочная и защитная пленка хроматных соединений. Эта пленка не является толстым покрытием, как, например, слой краски или эмали, а представляет собой химически связанный слой, глубоко интегрированный в структуру цинка. Основная роль хроматирования заключается в существенном повышении коррозионной стойкости цинкового покрытия. Цинк, будучи активным металлом, склонен к окислению и образованию коррозии, особенно во влажной атмосфере или в присутствии агрессивных химических веществ. Хроматный слой создает пассивирующую пленку, препятствующую доступу кислорода и влаги к поверхности цинка, тем самым значительно замедляя процесс коррозии. Механизм защиты основан на образовании плотной, малопроницаемой пленки, которая блокирует диффузию ионов и электронов, необходимых для протекания электрохимических реакций коррозии. Кроме того, хроматирование улучшает адгезию (сцепление) цинкового покрытия с последующими лакокрасочными покрытиями или другими материалами. Это особенно важно при необходимости нанесения декоративного или защитного слоя поверх цинка, так как хорошая адгезия обеспечивает долговечность и целостность всего покрытия. Качество хроматирования напрямую влияет на долговечность и надежность защиты цинковых изделий от неблагоприятных воздействий окружающей среды.

Важно отметить, что хроматирование не делает цинк абсолютно невосприимчивым к коррозии, а лишь значительно замедляет этот процесс, увеличивая срок службы изделий. Эффективность хроматирования зависит от многих факторов, включая состав хроматирующего раствора, параметры процесса, качество исходного цинкового покрытия и условия эксплуатации изделия.

Типы хроматирования цинковых покрытий и их особенности

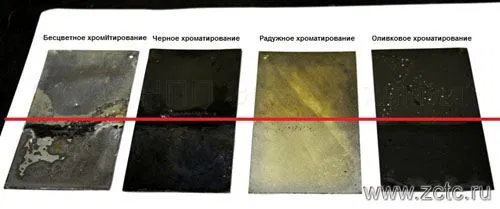

Существует несколько типов хроматирования цинковых покрытий, различающихся по составу хроматирующих растворов и, как следствие, свойствам получаемых пленок. Выбор типа хроматирования зависит от требований к защитным и декоративным свойствам конечного изделия, а также от условий его эксплуатации. Один из наиболее распространенных типов – это хроматирование в растворах на основе хромовой кислоты с добавлением различных активаторов и модификаторов. Эти растворы позволяют получать пленки различной толщины и цвета, от бледно-желтого до темно-коричневого или даже черного. Цвет пленки определяется составом раствора и временем обработки. Более темные оттенки обычно свидетельствуют о большей толщине и, как правило, о повышенной коррозионной стойкости. Однако, следует отметить, что цвет не является единственным критерием оценки качества хроматирования. Важными параметрами являются также адгезия пленки к цинковому покрытию, ее пористость и однородность.

Кроме хроматирования в растворах на основе хромовой кислоты, существуют также технологии, использующие другие хроматсодержащие соединения или комбинированные растворы. Например, используются растворы с добавлением соединений других металлов, таких как никель, кобальт или молибден, для улучшения определенных свойств пленки, например, повышения износостойкости или термостойкости. Различные модификации процесса хроматирования позволяют получать пленки с различными характеристиками, оптимизированными под специфические условия эксплуатации. Например, для изделий, работающих в условиях высокой влажности, предпочтительны пленки с повышенной водостойкостью, а для изделий, подвергающихся механическим воздействиям, необходима пленка с высокой износостойкостью. Выбор оптимального типа хроматирования – это сложная задача, требующая учета всех факторов, влияющих на долговечность и надежность защиты цинковых покрытий.

Необходимо также помнить о экологических аспектах. Традиционные хроматирующие растворы содержат шестивалентный хром, который является токсичным веществом. Поэтому активно разрабатываются и внедряются более экологически безопасные технологии хроматирования, использующие менее токсичные соединения или вообще исключающие использование хрома.

Технологический процесс хроматирования⁚ этапы и параметры

Процесс хроматирования цинковых покрытий состоит из нескольких последовательных этапов, каждый из которых играет важную роль в формировании качественного и долговечного защитного слоя. На первом этапе осуществляется тщательная очистка поверхности цинкового покрытия от загрязнений, таких как масла, смазки, пыль и окислы. Это может включать в себя обезжиривание в щелочных растворах, промывку в проточной воде и, возможно, травление в кислотных растворах для удаления поверхностных окислов. Качество очистки критически важно, поскольку любые остатки загрязнений могут препятствовать образованию равномерной и сплошной хроматной пленки. После очистки детали погружаются в хроматирующий раствор, где происходит основная химическая реакция – образование хроматного слоя на поверхности цинка. Состав хроматирующего раствора, температура и время обработки являются ключевыми параметрами, определяющими свойства получаемой пленки. Концентрация хромовой кислоты, добавки ускорителей и модификаторов, а также температура раствора влияют на скорость образования пленки, ее толщину, цвет и коррозионную стойкость. Время выдержки в растворе подбирается экспериментально и зависит от желаемой толщины пленки и других требований к покрытию.

После хроматирования детали подвергаются промывке в проточной воде для удаления остатков хроматирующего раствора. Эта промывка должна быть тщательной, чтобы избежать образования пятен и неравномерностей на поверхности пленки. В некоторых случаях может потребоваться дополнительная обработка, например, пассивация, для повышения коррозионной стойкости и улучшения адгезии последующих покрытий. Пассивация обычно включает в себя обработку в растворах солей или кислот, которые способствуют образованию защитной пленки на поверхности хроматного слоя. Контроль параметров процесса хроматирования осуществляется с помощью различных методов, таких как измерение толщины пленки, определение ее пористости, анализ химического состава и исследование коррозионной стойкости. Точное соблюдение технологического режима – залог получения качественного хроматированного покрытия, обеспечивающего надежную защиту цинкового покрытия от коррозии.

Следует отметить, что оптимизация параметров процесса хроматирования требует специальных знаний и опыта, а также использования соответствующего оборудования и контрольно-измерительной аппаратуры.