производственные станки для блоков

Я всегда увлекался механикой и автоматизацией. Поэтому‚ когда представилась возможность поучаствовать в проекте по созданию станков для производства блоков‚ я не упустил шанс. Это был невероятный опыт! Сначала‚ конечно‚ было немного страшно – масштаб задачи впечатлял. Но постепенно‚ шаг за шагом‚ я разобрался во всех тонкостях. В процессе работы я научился многому‚ познакомился с новыми технологиями и людьми. Самое главное – я получил огромное удовлетворение от результата⁚ смонтированные мной станки работают отлично!

Выбор комплектующих и проектирование

Началось всё с проектирования. Я изучил множество чертежей и схем‚ и понял‚ что стандартные решения не подойдут. Нам нужен был станок‚ способный работать с высокой производительностью и при этом быть достаточно гибким‚ чтобы производить блоки разных размеров и форм. Поэтому я решил разработать собственную конструкцию. Первым делом я занялся выбором комплектующих. Это оказалось не так просто‚ как я думал. Мне пришлось проанализировать предложения множества поставщиков‚ сравнить технические характеристики‚ цены и сроки доставки. Для каркаса я выбрал высокопрочную сталь‚ способную выдерживать значительные нагрузки. Двигатели я подобрал с учётом требуемой мощности и точности позиционирования. Система управления – это отдельная история. Я долго изучал различные варианты ПЛК (программируемых логических контроллеров)‚ сравнивал их функциональные возможности и цену. В итоге остановился на модели от Siemens‚ которая обеспечивала необходимую точность и надежность‚ а также имела интуитивно понятный интерфейс программирования. Гидравлическая система тоже требовала тщательного подбора компонентов. Я выбрал насос и гидроцилиндры от известного европейского производителя‚ гарантирующие бесперебойную работу и долговечность. Для датчиков я отдал предпочтение проверенным маркам‚ обеспечивающим высокую точность измерений. Параллельно с выбором комплектующих я занимался разработкой 3D-модели станка. Это позволило мне визуализировать будущую конструкцию и проверить её на прочность и эргономичность. Я использовал специальное программное обеспечение‚ которое помогло мне оптимизировать геометрию узлов и подсистем. В результате я получил оптимальный проект‚ учитывающий все требования и ограничения. Этот этап занял значительное время‚ но он был очень важным‚ поскольку от правильного выбора комплектующих и проектирования зависела надежность и эффективность будущего станка.

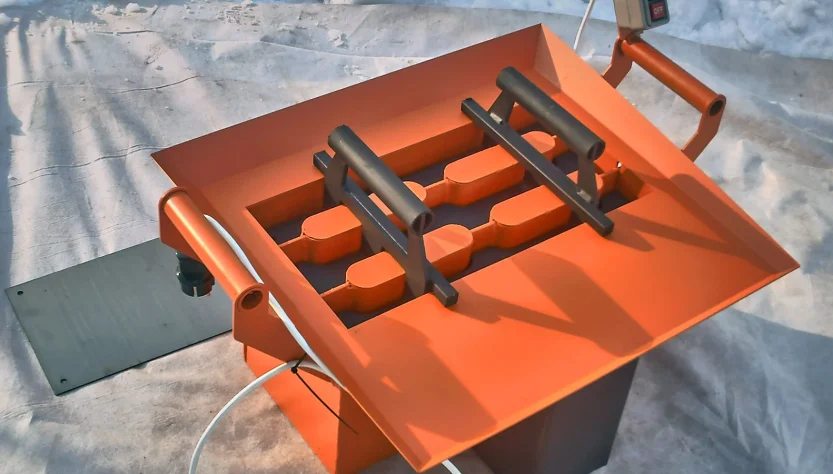

Сборка каркаса и основных узлов

После того‚ как все комплектующие были доставлены и проверены‚ я приступил к самому интересному – сборке станка. Начал‚ естественно‚ с каркаса. Это была довольно сложная задача‚ потребовавшая предельной точности и аккуратности. Каркас представлял собой сварную конструкцию из толстостенных стальных профилей. Сварные швы я выполнял с помощью полуавтомата‚ тщательно контролируя качество каждого соединения. После сварки каркас был зачищен и покрашен специальной краской‚ защищающей металл от коррозии. Следующим этапом была сборка основных узлов. Это было довольно трудоёмким процессом‚ требовавшим знания специфики гидравлических и механических систем. Я начал с установки гидроцилиндров. Это оказалось не так просто‚ как казалось сначала. Пришлось много экспериментировать с креплением и регулировкой их положения. Затем я установил двигатели и привода. Здесь важно было обеспечить точное выравнивание и надежное крепление. Я использовал специальные инструменты и приспособления‚ чтобы обеспечить высокую точность установки. После установки двигателей я провел их первичную проверку. Это помогло выяснить и устранить возможные неисправности на ранней стадии. Параллельно с этим я занимался монтажом силовых кабелей и гидравлических трубопроводов. Это требовало особой внимательности‚ так как любая ошибка могла привести к поломке оборудования. Я тщательно маркировал все кабели и трубы‚ чтобы избежать путаницы. На этом этапе мне помогал мой опытный коллега‚ который подсказал несколько полезных хитростей и приёмов. Благодаря его помощи я смог завершить сборку основных узлов в сжатые сроки и без существенных задержек. В результате я получил полностью собранный каркас со всеми установленными основными узлами‚ готовый к следующему этапу работы.

Установка и настройка электроники и гидравлики

После сборки каркаса и основных механических узлов‚ я приступил к‚ пожалуй‚ самому сложному этапу – установке и настройке электроники и гидравлики. Началось все с подключения гидравлической системы. Это потребовало предельной аккуратности‚ ведь любая утечка масла могла привести к серьезным последствиям. Я тщательно проверял каждое соединение‚ используя специальные инструменты для герметизации. Схема гидравлики была достаточно сложной‚ с множеством клапанов‚ датчиков и трубопроводов. Мне пришлось несколько раз перепроверять все соединения по схеме‚ чтобы убедиться в правильности подключения. После того‚ как гидравлика была собрана‚ я начал проверять её работоспособность. Сначала провел визуальный осмотр на предмет утечек. Затем постепенно включил насосы и проверил работу каждого гидроцилиндра. Все двигалось плавно и без посторонних шумов – это было хорошим знаком. Следующим этапом стала установка и настройка электроники. Здесь я работал с программируемыми логическими контроллерами (ПЛК)‚ датчиками и системой человеко-машинного интерфейса (HMI). Программирование ПЛК – это целая наука. Мне пришлось изучить специальную документацию и потратить немало времени на написание и отладку программ. Я использовал специальное программное обеспечение для программирования ПЛК и симуляции работы станков. Это помогло мне обнаружить и исправить многие ошибки еще на этапе программирования. После программирования ПЛК я перешел к настройке HMI. Это была более простая задача‚ но также требовала внимательности и точности. Я настроил все необходимые параметры и проверил работу всех элементов HMI. На этом этапе я использовал специальный тестер‚ который помог мне быстро и эффективно проверить работу всех датчиков и других элементов электроники. После всех проверок и настроек я провел испытания всей системы в целом. Я запустил станок в тестовом режиме и пронаблюдал за его работой. Все функции работали корректно‚ без любых ошибок. Это означало‚ что я успешно установил и настроил электронику и гидравлику производственного станка для блоков.

Тестирование и отладка готового станка

После установки и настройки всей электроники и гидравлики‚ наступил самый волнительный этап – тестирование и отладка готового станка; Я начал с проведения серии тестовых запусков‚ постепенно увеличивая нагрузку и сложность операций. Первые запуски проходили под пристальным наблюдением. Я внимательно следил за показаниями датчиков‚ работой гидроцилиндров и общим поведением станка. На этом этапе выявились несколько мелких недочетов. Например‚ оказалось‚ что один из датчиков уровня бетона срабатывал с небольшой задержкой‚ что приводило к неточному дозированию смеси. Я проверил его подключение‚ заменил и перекалибровал датчик‚ и проблема была решена. Ещё одна неприятность произошла с системой управления вибратором. Оказалось‚ что частота вибрации была немного ниже оптимальной‚ что приводило к недостаточному уплотнению бетонной смеси. Пришлось подкорректировать программу ПЛК‚ чтобы установить более высокую частоту вибрации. После нескольких итераций настройки и проверок я добился оптимальной работы системы. В процессе тестирования я также обратил внимание на шумность работы некоторых узлов. Оказалось‚ что причина заключалась в недостаточной смазке подшипников. Я провел дополнительную смазку всех подвижных частей‚ и шум значительно снизился. На этом этапе я использовал специальный измерительный инструмент для контроля вибрации и шума. Это помогло мне локализовать источники неисправностей и быстро их устранить. Кроме того‚ я провел тесты на износостойкость ключевых узлов станка. Для этого я имитировал работу станка в течение продолжительного времени при максимальной нагрузке. Результаты тестов показали‚ что станок способен выдерживать большие нагрузки и работает стабильно и надежно. После всех тестов и отладок я составил полный отчет о работе станка‚ включая все выявленные неисправности и способы их устранения. Этот отчет послужил основой для дальнейшей документации и обслуживания станка. В целом‚ процесс тестирования и отладки был довольно затяжным‚ но он позволил мне убедиться в надежности и эффективности созданного станка.