годовая производственная мощность станка

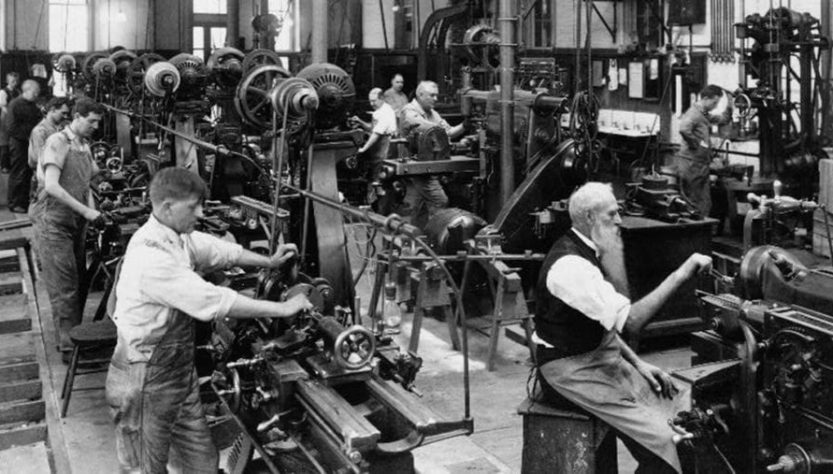

Все началось с того, что я, Сергей, запустил небольшое производство. У меня был один-единственный станок, и я остро нуждался в понимании его реальных возможностей. Простое предположение о производительности не подходило – нужно было точное число. Я потратил немало времени, изучая техническую документацию, но информация оказалась разрозненной и неполной. Поэтому я решил самостоятельно разобраться и рассчитать годовую производительность своего станка. Это оказалось непросто, но результат стоил затраченных усилий!

Как я определил потребность в расчете мощности

Поначалу я работал интуитивно. Заказов было немного, и станок справлялся. Я просто брал заказы, производил продукцию и отправлял клиентам. Все шло гладко, пока не начался настоящий бум. Внезапно заказы посыпались как из рога изобилия. Сначала я обрадовался, но быстро понял, что станок физически не успевает все производить; Сроки срывались, клиенты начали жаловаться, и я оказался на грани провала. Тогда-то и возникла острая необходимость в точном понимании производительности моего станка. Я понял, что без четкого расчета годовой мощности рискую потерять не только клиентов, но и весь бизнес. Простое увеличение рабочих часов не решало проблему, так как это вело к перегрузке оборудования и увеличению процента брака. Мне нужен был системный подход, позволяющий определить максимально возможный объем производства с учетом всех факторов⁚ времени работы, простоя на техническое обслуживание, плановых и внеплановых ремонтов, а также качества изготавливаемой продукции. Без этого я просто гадал, сколько я смогу произвести за год, и это было не только непрофессионально, но и крайне рискованно. Поэтому я принял решение самостоятельно рассчитать годовую производительную мощность моего станка, чтобы избежать повторения таких ситуаций в будущем и планировать бизнес более эффективно. Это было необходимым шагом для дальнейшего развития моего производства и стабильного роста прибыли. Я понимал, что только точный расчет позволит мне избежать ошибок в планировании и принять верные решения по развитию бизнеса.

Мой опыт расчета годовой производственной мощности конкретного станка

Начал я с изучения технической документации на мой токарный станок марки «Прецизион-2000». Там были указаны паспортные данные, но информация о годовой производительности отсутствовала. Пришлось идти другим путем. Я начал с определения производительности за один цикл обработки детали. Для этого я засекал время выполнения всех операций⁚ установка заготовки, токарная обработка, снятие детали. Я провел несколько замеров и вычислил среднее время цикла. Затем я учел время на простой станка⁚ замену инструмента, небольшие регулировки. Это оказалось сложнее, чем я предполагал, потому что время простоя варьировалось в зависимости от сложности заказов. Я вел подробный журнал работы станка в течение месяца, записывая все операции и время их выполнения. Это помогло мне получить более точную картину. После этого я перешел к расчету годового времени работы станка. Я учел количество рабочих дней в году, вычел выходные и праздничные дни, а также время на плановое техническое обслуживание и ремонты; Здесь мне помогли данные из сервисной книжки станка. И только после этого я смог вычислить годовую производительную мощность моего станка. Результат оказался значительно ниже моих первоначальных оценок. Этот опыт научил меня важности точного анализа и учета всех факторов, влияющих на производительность оборудования. Теперь я имею четкое представление о реальных возможностях моего станка и могу более эффективно планировать производство.

Какие неожиданные сложности я встретил и как их преодолел

Самой большой неожиданностью стало несоответствие теоретических данных и реальной производительности. В паспорте станка были указаны оптимальные режимы работы, но на практике я столкнулся с рядом ограничений. Во-первых, качество заготовок варьировалось, что приводило к дополнительным регулировкам и простою. Я решил эту проблему, введя более строгий контроль качества на этапе закупки материалов. Это потребовало дополнительных затрат, но в итоге повысило общую производительность. Во-вторых, я не учел фактор износа инструмента. Оказалось, что замена резцов занимает значительное время, а их срок службы зависит от режима работы станка и характера обрабатываемого материала. Я решил эту проблему, составив график плановой замены инструмента и закупив резервный комплект. Кроме того, я начал использовать более износостойкие резцы, что значительно снизило время простоя. Третьей непредвиденной сложностью стали периодические поломки станка. Несмотря на регулярное техническое обслуживание, некоторые узлы выходили из строя чаще, чем ожидалось. Это привело к неплановым простоям и дополнительным расходам на ремонт. Чтобы минимизировать поломки, я провел тщательный анализ причин неисправностей и внедрил более строгий контроль за состоянием станка. Также я прошел специальные курсы по его обслуживанию и ремонту, что позволило мне самостоятельно устранять некоторые неисправности. Преодоление этих сложностей заняло много времени и усилий, но в итоге позволило мне значительно повысить точность расчета и эффективность работы станка.

Результат⁚ что мне дал расчет годовой производственной мощности

Расчет годовой производственной мощности моего станка дал мне куда больше, чем просто цифру. Во-первых, я получил объективное представление о реальных возможностях оборудования. Это позволило мне более точно планировать объемы производства и избегать перегрузок, что, в свою очередь, положительно сказалось на качестве выпускаемой продукции. Раньше я часто брался за заказы, руководствуясь лишь приблизительными оценками, что приводило к задержкам сроков и, как следствие, к недовольству клиентов. Теперь же я могу с уверенностью брать на себя новые проекты, точно зная, на что способен мой станок. Во-вторых, точный расчет мощности помог мне оптимизировать производственный процесс. Я смог выявить узкие места и сосредоточиться на их устранении. Например, оказалось, что значительное время уходит на подготовку станка к работе. Анализ показал, что процесс можно упростить, и я внедрил несколько небольших, но эффективных изменений, которые сэкономили дополнительное время. Это позволило увеличить общий объем выпускаемой продукции без значительных вложений. В-третьих, знание годовой производительности станка помогло мне более эффективно управлять запасами материалов и инструмента. Теперь я закупаю только необходимое количество сырья и инструментов, избегая лишних затрат на хранение. Это не только сэкономило средства, но и позволило снизить риски, связанные с повреждением или устареванием материалов. В-четвертых, я смог более точно прогнозировать затраты на производство и определять цену на свою продукцию. Это позволило мне увеличить прибыльность бизнеса и стать более конкурентоспособным. В целом, расчет годовой производительности станка оказался невероятно полезным и дал мне возможность поднять эффективность своего небольшого производства на новый уровень. Это было сложно, но результат превзошел все ожидания.